Gợi ý và các bước để khởi động và gỡ lỗi máy bơm ly tâm

Oct 16, 2025

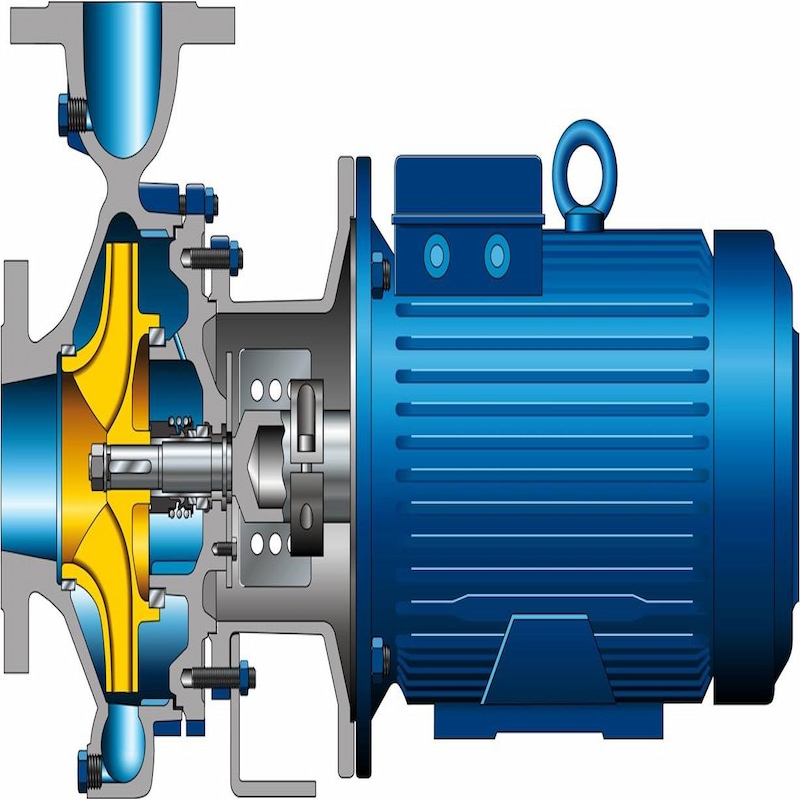

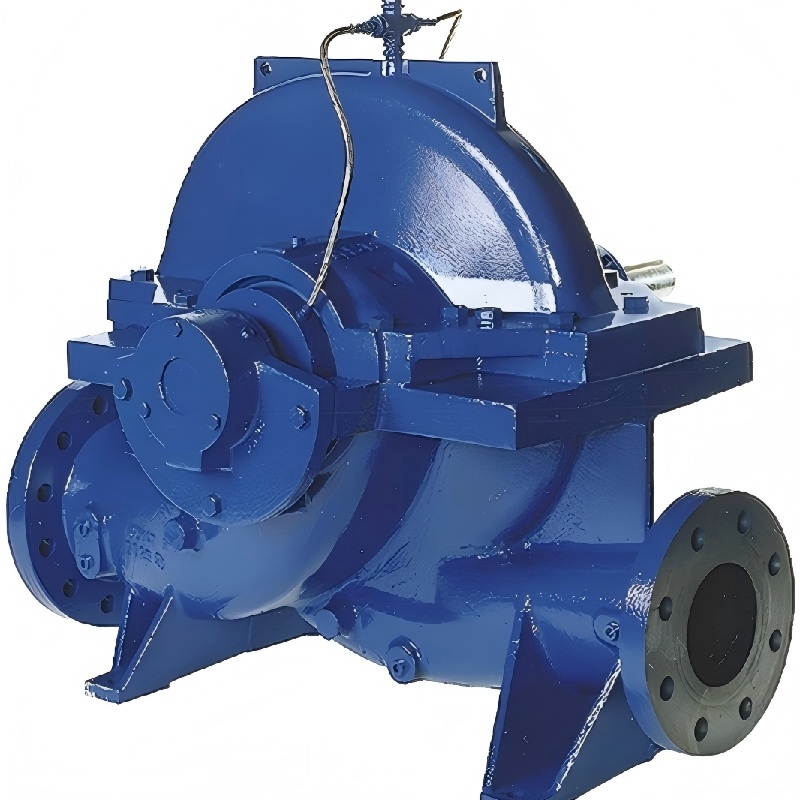

Cơ bản Bất kể loại máy bơm hay ứng dụng nào, đều có các bước khởi động cơ bản. Trong bài viết này, ngoài việc đề cập đến một số quy trình khởi động chung, chúng tôi cũng sẽ đề cập đến một số chi tiết thường bị bỏ qua (những sai lầm phổ biến) có thể dẫn đến thảm họa cho nhân viên bảo trì và thiết bị. Lưu ý: Tất cả các máy bơm được đề cập trong bài viết này đều là máy bơm ly tâm. Tôi đã chứng kiến một số sai lầm tốn kém khi khởi động mà đáng lẽ có thể dễ dàng tránh được nếu người vận hành đọc và lưu ý một số điểm chính trong Sổ tay lắp đặt, vận hành và bảo trì (EOMM) của thiết bị. Hãy bắt đầu với một vài bước cơ bản và đúng đắn, bất kể loại máy bơm, mẫu máy hay ứng dụng nào.1) Xem xét kỹ lưỡng các quy trình/sổ tay vận hành của EOMM và cơ sở tại địa phương.2) Mỗi máy bơm ly tâm phải được mồi, thông hơi và nạp chất lỏng trước khi khởi động. Máy bơm chuẩn bị khởi động phải được mồi và thông hơi đúng cách.3) Van hút của máy bơm phải mở hoàn toàn.4) Van xả của bơm có thể đóng, mở một phần hoặc mở hoàn toàn, tùy thuộc vào một số yếu tố được thảo luận trong Phần 2 của bài viết này.5) Vòng bi của bơm và bộ truyền động phải được bôi trơn ở mức thích hợp và/hoặc có mỡ bôi trơn. Đối với phương pháp bôi trơn bằng sương dầu hoặc dầu áp suất cao, hãy kiểm tra xem hệ thống bôi trơn bên ngoài đã được kích hoạt chưa.6) Phớt đóng gói và/hoặc phớt cơ khí phải được điều chỉnh và/hoặc lắp đặt chính xác.7) Bộ truyền động phải được căn chỉnh chính xác với máy bơm.8) Toàn bộ hệ thống và lắp đặt máy bơm đã hoàn tất và bố trí xong (van đã được lắp đặt).9) Người vận hành được phép khởi động máy bơm (thực hiện các thủ tục khóa/gắn thẻ).10) Khởi động máy bơm và sau đó mở van xả (đến vị trí vận hành mong muốn).11) Quan sát các thiết bị liên quan—đồng hồ đo áp suất đầu ra tăng đến áp suất chính xác và lưu lượng kế cho biết lưu lượng chính xác. Cho đến giờ, mọi việc có vẻ đơn giản, nhưng tôi xin đưa ra một vài lời khuyên. Ban đầu bạn có nghĩ rằng mình đã mua được một máy bơm hoạt động trơn tru, tạo ra lưu lượng và cột áp phù hợp tại điểm hiệu suất tối ưu (BEP) và có thể khởi động dễ dàng sau khi chuẩn bị đơn giản không? Nếu vậy, bạn đã bỏ qua một số bước trong quy trình khởi động được mô tả ở trên. Chúng ta thường thấy mình ở một trạm bơm, chưa chuẩn bị cho việc khởi động ban đầu, cùng với một giám sát viên vận hành thiếu kinh nghiệm, thiếu kiên nhẫn thúc giục chúng ta "khởi động". Vấn đề là thực tế có một danh sách dài các hạng mục cần hoàn thành và/hoặc kiểm tra trước thời điểm khởi động đầy kịch tính đó. Máy bơm rất đắt tiền, và rất dễ phung phí tất cả chi phí đó, thậm chí còn hơn thế nữa, chỉ trong một giây nhấn nút khởi động. Bài viết này sẽ giới hạn thảo luận ở những "điều" cần thiết và/hoặc khuyến nghị trước khi khởi động. Máy bơm và hệ thống càng phức tạp thì càng cần nhiều bước và kiểm tra hơn. Tôi sẽ không đề cập đến các quy trình và lắp đặt phức tạp hơn, vì những người vận hành này thường được đào tạo bài bản và có kinh nghiệm. Quyết định và hành động liên quan đến việc lựa chọn máy bơm chính xác bắt đầu từ rất lâu trước thời điểm chúng ta gọi là thời điểm quan trọng khi khởi động (hoặc những gì chúng ta có thể gọi là "những việc cần làm trước hoặc trong khi lắp đặt"). Công việc sơ bộ cần hoàn thành trước bao gồm thiết kế móng, bơm vữa, giảm ứng suất đường ống, đảm bảo biên độ NPSH thích hợp, kích thước đường ống và cấu hình hệ thống, lựa chọn vật liệu, thử nghiệm thủy tĩnh hệ thống, thiết bị giám sát, tính toán độ ngập và cấu hình cũng như các yêu cầu của hệ thống phụ trợ. Máy bơm ANSI Máy bơm theo tiêu chuẩn ANSI (Viện Tiêu chuẩn Quốc gia Hoa Kỳ) là một trong những loại máy bơm phổ biến nhất trên thế giới. Do đó, bài viết này sẽ giải thích một số khía cạnh quan trọng của loại máy bơm này. Bơm ANSI có các cài đặt khe hở cánh quạt có thể điều chỉnh. Về cơ bản, có hai kiểu tương phản, nhưng cả hai đều phải được điều chỉnh đến khe hở thích hợp trước khi khởi động. Phớt cơ khí cũng cần được điều chỉnh và cài đặt. Quan trọng: Phớt phải được cài đặt sau khi khe hở cánh quạt được thiết lập; nếu không, các cài đặt/điều chỉnh sẽ bị tắt. Hướng quay của bơm ANSI rất quan trọng, bởi vì nếu bơm quay sai hướng, cánh bơm sẽ ngay lập tức "nới rộng" (lỏng ra khỏi trục) vào vỏ bơm, gây hư hỏng tốn kém cho vỏ bơm, cánh bơm, trục, ổ trục và phớt cơ khí. Do đó, các bơm này thường được vận chuyển mà không lắp khớp nối. Cần kiểm tra hướng quay của bộ truyền động trước khi lắp khớp nối. Đáng tiếc là bước này thường bị bỏ qua trong quá trình vận hành tại hiện trường, một vấn đề thường gặp. Mồi Máy bơm phải được mồi trước khi khởi động, một thực tế thường bị hiểu lầm hoặc bỏ qua. Thậm chí máy bơm tự mồi Phải được mồi trước khi khởi động lần đầu. Mồi có nghĩa là tất cả không khí và khí không ngưng tụ đã được đẩy ra khỏi đường hút và bơm, và chỉ còn lại chất lỏng (được bơm) trong hệ thống. Nếu bơm nằm trong hệ thống chìm, việc mồi tương đối dễ dàng. Hệ thống chìm đơn giản có nghĩa là nguồn chất lỏng nằm phía trên đường tâm của cánh bơm. Để loại bỏ không khí và khí không ngưng tụ, chúng vẫn phải được xả ra bên ngoài hệ thống. Hầu hết các hệ thống đều có đường ống thông hơi với van hoặc nút tháo rời để tạo điều kiện thông hơi. Mẹo thông gió Bơm đang chạy không thể được thông hơi đúng cách. Chất lỏng nặng hơn sẽ bị đẩy ra ngoài, trong khi không khí/khí nhẹ hơn vẫn còn bên trong bơm, thường bị kẹt trong cửa hút của cánh bơm và/hoặc hộp đệm/buồng đệm. Việc thông hơi không đúng cách là nguyên nhân gây ra tiếng rít khi khởi động, tiếng rít này biến mất sau một phút và trước khi phớt cơ khí bắt đầu rò rỉ do mài khô. Hầu hết các buồng đệm/hộp đệm nên được thông hơi riêng trước khi khởi động. Bơm có ống lót họng (hẹp) trong hộp đệm gây ra những khó khăn cụ thể về thông hơi. Một số hệ thống và phụ kiện xả phớt chuyên dụng sẽ cho phép thông hơi tự động theo thiết kế này. Đừng cho rằng hệ thống của bạn có thiết kế đặc biệt. Máy bơm đứng có yêu cầu thông gió riêng. Vì hộp nhồi đang ở điểm cao nhất, cần có biện pháp phòng ngừa bổ sung trong những trường hợp này (thường là thông gió theo Kế hoạch 13). Bơm có đường ống xả trung tâm thường phù hợp cho việc xả khí tự động, nhưng không nhất thiết phải dùng cho việc xả hộp nhồi hoặc buồng đệm. Bơm chia trục hoặc bơm có đường xả tiếp tuyến sẽ cần thêm phương tiện xả khí cho vỏ bơm (thường bằng cách lắp đặt ống xả ở điểm cao trên vỏ bơm). Bất kể loại bơm nào, khí vẫn cần có chỗ thoát, vì vậy hãy đảm bảo có chỗ thoát khí. Đầu hút của máy bơm không bị ngập nước Khi nguồn chất lỏng nằm dưới đường tâm cánh bơm, bơm phải được thông hơi và mồi bằng cách khác. Có ba phương pháp chính:1) Sử dụng van chân (van một chiều) ở phía hút của vòi bơm. Chất lỏng có thể được thêm vào đường ống hút, và van chân sẽ giữ chất lỏng trong đường ống cho đến khi bơm khởi động.2) Sử dụng thiết bị bên ngoài để tạo chân không trên đường hút. Có thể thực hiện bằng bơm chân không, máy đẩy hoặc bơm phụ (thường là bơm dịch chuyển tích cực).3) Sử dụng bể mồi hoặc buồng mồi. Mẹo bổ sung Van chân thường không đáng tin cậy và dễ bị hỏng hoặc kẹt trong trường hợp xấu nhất ở cả vị trí mở hoàn toàn hoặc đóng hoàn toàn. Khi van bị hỏng một phần, bạn có thể không nhận ra nó không hoạt động. Bất kỳ không khí nào trong đường ống hút vẫn cần phải đi đâu đó (nếu không sẽ bị kẹt lại) và máy bơm sẽ không thể nén được. Bạn sẽ cần một loại đường ống thông hơi hoặc van thông hơi tự động. Nếu có van một chiều ở hạ lưu, máy bơm sẽ không thể tạo đủ áp suất để nâng và mở van một chiều. Bơm tự mồi, hoặc bơm được mồi từ nguồn khác, cần được bôi trơn phớt cơ khí trong quá trình khởi động và mồi. Nhiều thiết bị tự mồi giải quyết vấn đề này bằng cách sử dụng thiết kế buồng phớt chứa dầu. Tất nhiên, bơm không nhất thiết phải có dầu trong buồng này; bạn sẽ cần thêm dầu trước khi khởi động. Các bơm khác sẽ yêu cầu nguồn bôi trơn bên ngoài và/hoặc hệ thống xả phớt riêng. Máy bơm tự mồi ở chế độ hoạt động sẽ không rò rỉ chất lỏng ra khỏi đường hút hoặc buồng đệm vì những khu vực này thường có độ chân không nhất định, nhưng bạn biết rằng không khí có thể rò rỉ vào bên trong. Những cân nhắc khác Sau đây là tóm tắt các bước kiểm tra và quy trình khác thường bị bỏ qua khi khởi động máy bơm, không theo thứ tự cụ thể nào. An toàn luôn được đặt lên hàng đầu và phải là nguyên tắc hàng đầu. Hãy nhớ rằng, bạn có thể đang làm việc với một hệ thống áp suất nóng, chứa axit và tự động khởi động. Bạn cũng đang làm việc bên cạnh các thiết bị quay, những thiết bị này sẽ không ngần ngại phản kháng nếu không tuân thủ đúng quy trình vận hành. Bất kể bạn khởi động thiết bị ở đâu, có 99% khả năng là chủ sở hữu phải tuân theo một số quy trình bắt buộc nhất định. Tuy nhiên, sơ suất phổ biến nhất mà tôi thấy là việc vứt bỏ sổ tay hướng dẫn vận hành, dẫn đến một danh sách dài các thói quen vận hành sai lầm, bao gồm những việc lẽ ra phải làm tại chỗ nhưng lại không được thực hiện. Người dùng cần hiểu rằng không có máy bơm công nghiệp nào là "cắm là chạy". Một cách kiểm tra đơn giản là quay bơm bằng tay (còn gọi là "quay tay"). Bơm phải quay trơn tru, không bị kẹt hoặc ma sát. Các bơm lớn hơn có thể cần thêm mô-men xoắn do quán tính, và có thể sử dụng các dụng cụ phù hợp để khắc phục mô-men xoắn này (hãy lưu ý cách sử dụng và vị trí đặt dụng cụ để tránh làm hỏng trục bơm). Nên khởi động quay sau khi bôi trơn hoặc khởi động, nhưng trước khi lắp phớt. (Nếu hệ thống xả phớt đang hoạt động hoặc buồng phớt được đổ đầy dung dịch xả và được thông hơi đầy đủ, có thể khởi động quay sau khi lắp phớt. Thông thường, quay ba đến năm vòng là đủ.) Hơn nữa, việc khởi động quay dễ dàng hơn nhiều trước khi lắp khớp nối. Điều này có nghĩa là hệ thống phải được khóa và gắn thẻ (ví dụ: để ngăn chặn việc khởi động vô tình). Không bao giờ cấp nguồn cho bơm ly tâm mà không kiểm tra trước chiều quay của bộ truyền động chưa được kết nối! Quay không đúng cách có lẽ là lỗi phổ biến thứ hai mà tôi thấy. Các hệ thống mới thường có một lượng lớn bụi bẩn và mảnh vụn còn sót lại trong đường ống thi công. Trước khi khởi động máy bơm, nên lắp đặt một bộ lọc tạm thời (bộ lọc vận hành) trong đường ống hút. Bộ lọc phải có diện tích lưu lượng đủ lớn để cho phép lưu lượng vừa đủ mà không ảnh hưởng đáng kể đến biên độ NPSH. Bộ lọc phải có phương pháp đo chênh lệch áp suất riêng; nếu không, bạn sẽ không biết khi nào nó bị tắc. Hệ thống bơm có đường ống xả dài và rỗng sẽ gặp sự cố trong quá trình khởi động ban đầu. Khi đường ống đầy chất lỏng, bơm có ít lực cản, do đó nó chạy ở "điểm cuối" (tức là điểm chảy tràn) của đường cong. Bạn có thể tạo lực cản nhân tạo tạm thời bằng cách đóng một phần van xả. Nguy cơ búa nước và các hư hỏng liên quan cũng tăng lên khi hệ thống đường ống đầy. Trước khi khởi động máy bơm, bạn nên biết lưu lượng và áp suất dự kiến (sẽ được hiển thị trên thiết bị). Ngoài ra, hãy nắm rõ các thông số ampe, tần số (nếu sử dụng biến tần (VFD)) và công suất dự kiến trước. Nếu cơ sở không có những thiết bị này, tôi khuyên bạn nên mang theo máy đo tốc độ nhấp nháy, đầu dò rung và nhiệt kế kỹ thuật số hồng ngoại (lưu ý: thường cần có giấy phép, và nhiều cơ sở không cho phép sử dụng thiết bị cá nhân). Trước khi khởi động máy bơm, hãy kiểm tra xem hệ thống hỗ trợ phớt cơ khí có hoạt động tốt không. Điều này đặc biệt quan trọng trong các kế hoạch xả phớt API 21, 23, 32, 41, 52, 53, 54 và 62. Đối với bơm sử dụng phớt trong hộp đệm, hãy kiểm tra để đảm bảo có đường ống xả, và nếu có, đường ống này đã được kết nối với nguồn chất lỏng sạch chưa. Ngoài ra, hãy kiểm tra xem hộp đệm có đủ áp suất (lưu lượng) hay không. Tốt nhất nên bắt đầu xả phớt trước khi mở van đầu vào và đầu ra của bơm. Tham khảo ý kiến nhà cung cấp bơm và/hoặc phớt để xác định tỷ lệ rò rỉ phớt chính xác, tỷ lệ này sẽ thay đổi tùy thuộc vào nhiệt độ chất lỏng và các đặc tính vật lý khác, tốc độ trục và kích thước. Nếu bạn không tìm được câu trả lời đáng tin cậy cho ứng dụng của mình, hãy sử dụng mức tiêu chuẩn 10 giọt mỗi phút cho mỗi inch (trên 25 mm) đường kính trục. Trong giai đoạn chạy rà ban đầu, tôi thường chọn mức rò rỉ rộng rãi hơn (30 đến 55 giọt mỗi phút), bất kể đường kính. Điều chỉnh ống lót theo từng bước nhỏ—điều chỉnh từng đai ốc ống lót theo từng bước bằng nhau—qua nhiều lần điều chỉnh, mất từ 15 đến 30 phút để hoàn tất. Kiên nhẫn là chìa khóa để điều chỉnh ống lót đúng cách. Hãy sử dụng tất cả các giác quan của bạn khi khởi động máy bơm và các thiết bị phụ trợ. Kiểm tra xem có tia lửa điện, khói và ma sát nào không, chẳng hạn như từ bộ cách ly ổ trục hoặc bộ phận chuyển hướng dầu được lắp đặt không đúng cách. Lắng nghe tiếng bong bóng nổ trong cánh bơm hoặc tiếng rít của phớt cơ khí đang rất cần được bôi trơn. Bạn có ngửi thấy mùi gì không? Đệm kín không nên bốc khói. Thiết bị có bị lỏng do mất cân bằng hoặc bị rỗ khí không? Bạn có cảm thấy rung động ở sàn và/hoặc đường ống không? Luôn giảm thiểu thời gian bơm hoạt động trong hoặc gần vùng lưu lượng tối thiểu (phía bên trái của đường cong). Một điều quan trọng không kém là tránh vận hành bơm ở phía bên phải của đường cong (gần điểm chảy tràn). Nếu bạn đang bơm môi chất nhiệt độ cao, hãy tránh các vấn đề sốc nhiệt bằng cách thực hiện quy trình khởi động (làm nóng bơm) trước khi khởi động. Bơm lớn có thể có mức tăng nhiệt độ và tốc độ làm mát tối thiểu và tối đa cho phép. Nhiều bơm đa tầng sẽ yêu cầu quy trình khởi động bao gồm cả việc quay chậm bánh răng trục khuỷu trong một khoảng thời gian nhất định hoặc chênh lệch nhiệt độ được xác định trước. Trong quá trình khởi động, hãy theo dõi chặt chẽ nhiệt độ kim loại ổ trục (hoặc nhiệt độ dầu). Không nên cảm nhận nhiệt độ bằng tay vì đây không phải là phương pháp chính xác. Quan trọng hơn, hầu hết mọi người sẽ cảm thấy vỏ ổ trục nóng ở mức 120°F (49°C). Nhiệt độ kim loại hoặc dầu ổ trục gần bằng 175°F đến 180°F (80°C đến 82°C) không phải là hiếm. Thông số quan trọng cần quan sát là tốc độ thay đổi nhiệt độ. Nhiệt độ tăng nhanh là một dấu hiệu cảnh báo. Khi điều này xảy ra, nên tắt thiết bị và tìm hiểu nguyên nhân gốc rễ. Vị trí đo nhiệt độ cũng rất quan trọng. RTD bạch kim được lắp vào ổ trục hoặc trên vòng ngoài ổ trục cung cấp số đọc chính xác và kịp thời hơn so với nhiệt độ của thùng chứa dầu hoặc đường hồi lưu của ổ trục. Trong quá trình vận hành, động cơ có thể được khởi động thường xuyên. Hãy lưu ý số lần khởi động được phép trên một đơn vị thời gian cho động cơ của bạn. Nhìn chung, động cơ lớn hơn với ít cực hơn sẽ có ít lần khởi động hơn. Trạng thái van đầu ra của bơm Tôi thường được hỏi: Van xả nên mở hay đóng khi máy bơm khởi động? Câu trả lời của tôi là: Tùy trường hợp, nhưng van nạp của máy bơm phải luôn mở. Tiếp theo, hãy xem xét cánh quạt. Có rất nhiều điều cần xem xét, nhưng câu hỏi chính mà chúng ta sẽ trả lời hôm nay là: Hình dạng cánh quạt là gì? Dựa trên hình dạng này, chúng ta sẽ xác định phạm vi tốc độ riêng (Ns), như thể hiện trong Hình 1. Để hiểu khái niệm tốc độ riêng, hãy tập trung vào đường đi của chất lỏng, cụ thể là cách nó đi vào và ra khỏi cánh quạt. Ns là một yếu tố dự báo hình dạng của các đường cong cột áp, công suất và hiệu suất. Hình 1: Giá trị tốc độ cụ thể cho các loại cánh quạt khác nhau Tốc độ riêng thấp Nếu chất lỏng đi vào cánh quạt song song với đường tâm trục và rời khỏi cánh quạt theo góc 90 độ (vuông góc) với đường tâm trục thì cánh quạt nằm trong phạm vi tốc độ riêng thấp. Tốc độ riêng trung bình Nếu chất lỏng đi vào cánh quạt song song với đường tâm trục và rời khỏi cánh quạt một góc gần 45 độ, thì cánh quạt nằm trong dải tốc độ riêng trung bình. Đây là loại cánh quạt dòng chảy hỗn hợp hoặc cánh quạt Francis. Tốc độ riêng cao Nếu chất lỏng đi vào cánh quạt song song với đường tâm trục và khi chất lỏng đi ra song song với đường tâm trục, thì đây là cánh quạt có tốc độ riêng cao. Loại cánh quạt dòng trục này trông giống như chân vịt trên tàu thủy hoặc máy bay. Hình dạng đường cong tốc độ riêng so với công suất bơm Bạn không biết tốc độ cụ thể của cánh quạt? Hãy hỏi nhà sản xuất thiết bị.Đối với bơm tốc độ riêng thấp, khi bạn mở van xả của bơm và tăng lưu lượng, công suất phanh cần thiết (BHP) sẽ tăng lên. Như bạn có thể dự đoán một cách trực quan, đây là một mối quan hệ trực tiếp. Đối với bơm tốc độ riêng trung bình, đường cong BHP và điểm cực đại của nó dịch chuyển sang trái một lượng danh nghĩa. Trước đây, bạn có thể không nhận thấy sự thay đổi này. Bơm dòng trục có tốc độ riêng cao, và BHP đạt đến giá trị cực đại ở lưu lượng thấp hơn, thực tế giảm khi lưu lượng tăng. Có lẽ trái ngược với dự đoán của bạn? Hãy lưu ý rằng độ dốc của đường cong công suất thay đổi khi thiết kế cánh bơm thay đổi từ tốc độ riêng thấp sang cao.

ĐỌC THÊM