Các cách giảm chi phí bảo trì phớt cơ khí

Jul 25, 2025

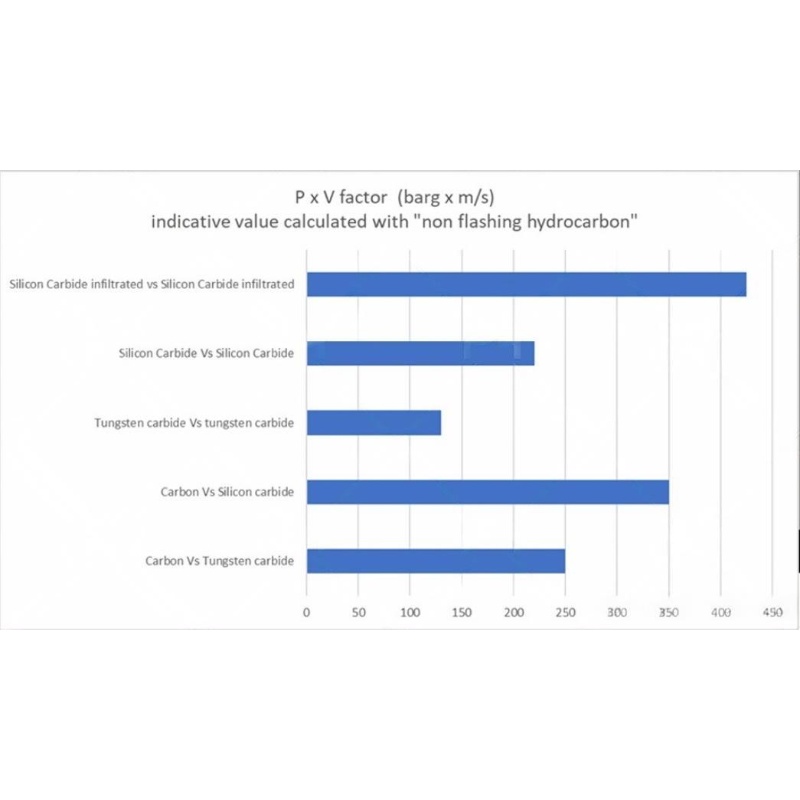

Phớt cơ khí là cần thiết cho hoạt động trơn tru và đáng tin cậy của máy bơm công nghiệpHiệu suất của chúng ảnh hưởng trực tiếp đến hiệu suất tổng thể và chi phí bảo trì thiết bị. Một khi phớt cơ khí bị hỏng, nó có thể gây ra tổn thất tài chính đáng kể, đặc biệt nếu nguyên nhân gốc rễ không được giải quyết kịp thời. Các chuyên gia trong lĩnh vực này chỉ ra rằng sự hỏng hóc sớm của phớt cơ khí thường không phải do các khuyết tật vốn có của bản thân phớt mà là do các yếu tố bên ngoài.Nguyên nhân chính gây ra hư hỏng phớt cơ khí là do thiếu lớp màng chất lỏng ổn định giữa các bộ phận chuyển động. Điều này nhấn mạnh tầm quan trọng của nó trong toàn bộ hệ thống. Nguyên nhân gốc rễ của lớp màng chất lỏng không ổn định cần được xác định và giải quyết để đảm bảo hiệu suất đáng tin cậy lâu dài của phớt cơ khí.Bảng sau đây tóm tắt các yếu tố chính dẫn đến hỏng phớt cơ khí:Bảng 1 Các yếu tố chính dẫn đến hỏng phớt cơ khíGIAI ĐOẠNNguyên nhân thất bạiKết quảSự va chạm%Lựa chọnLựa chọn vật liệu và bề mặt trượt không đúngTấn công hóa học, ăn mònSự bay hơi màng chất lỏngB10%Lựa chọn phương án xả nước không đúngPhớt cơ khí quá nhiệtALựa chọn loại phớt cơ khí không chính xácBiến dạng niêm phong của nắp, hành vi bất thườngACài đặtLắp đặt phớt cơ khí không đúng cáchHiệu suất phớt cơ khí bị suy giảm, điều kiện làm việc không đáp ứng yêu cầu thông số kỹ thuậtA, C20%Lắp đặt hệ thống xả/làm mát không đúng cáchXả không đủ sẽ dẫn đến hiện tượng quá nhiệt của phớt cơ khíAKhởi động và hoạt động ổn địnhCác hạt lạ trong đường ống hoặc nhà máySự hao mòn và hư hỏng của vòng đệmXả nước không đủQuá nhiệt của phớt cơ khíA60%Túi khí trong máy hoặc thiết bịQuá nhiệt của phớt cơ khíACài đặt hệ thống phụ trợ không chính xácQuá nhiệt của phớt cơ khíAHiệu chuẩn và định tâm máy không chính xácSự bất ổn của màng lỏngARung động quá mứcSự bất ổn của màng lỏngHư hỏng bề mặt niêm phongAKhởi động trong điều kiện chạy khôQuá nhiệt, hao mòn bất thườngAHoạt động không theo đúng thông số kỹ thuậtHiệu suất phớt cơ khí bị suy giảmAHậu xử lýBảo trì máy móc không đầy đủHiệu suất phớt cơ khí bị suy giảmA, B, C10%Việc tân trang phớt cơ khí không đúng cáchHiệu suất phớt cơ khí bị suy giảmA, B, CLắp đặt không đúng sau khi tân trangHiệu suất phớt cơ khí bị suy giảmA, C Nguyên nhân gây ra hỏng phớt cơ khí bao gồm:A) Lớp màng giữa các bề mặt gioăng bị thiếu hoặc không ổn địnhB) Thiệt hạiC) Rò rỉ quá mức Làm thế nào để giảm chi phí bảo trì phớt cơ khíBảo trì tại nhà máy có thể giúp giảm chi phí. Để đạt được điều này, cần có hai yếu tố quan trọng:- Phát triển công nghệ- Chuẩn hóa và khả năng hoán đổi Phát triển công nghệPhớt cơ khí bao gồm một bộ phận quay (vòng xoay) và một bộ phận cố định (vòng tĩnh). Vòng xoay thường được kết nối với bộ phận quay của thiết bị (chẳng hạn như trục), trong khi vòng tĩnh được kết nối với bộ phận cố định của máy (chẳng hạn như hộp nhồi của bơm quay). Để đảm bảo hiệu suất làm kín hiệu quả, bề mặt làm kín phải hoàn toàn phẳng và độ nhám bề mặt phải cực kỳ thấp. Các vòng xoay và vòng tĩnh có kích thước khớp chính xác có thể khớp khít và ngăn ngừa rò rỉ chất lỏng quy trình một cách hiệu quả.Sự tương tác giữa hai bề mặt làm kín quyết định trạng thái cân bằng thủy lực của phớt cơ khí. Trong điều kiện làm việc bình thường, màng chất lỏng được tạo thành có thể đạt được sự cân bằng thủy lực giữa lực đóng và lực mở do áp suất của chất lỏng làm kín tạo ra, do đó hạn chế rò rỉ vật lý. Tiêu chuẩn API 682 cung cấp hướng dẫn và thông số kỹ thuật chi tiết về cách tính toán các thông số kích thước chính xác.Tuy nhiên, trong quá trình vận hành, vòng đệm có thể bị biến dạng do ứng suất cơ học và nhiệt, ảnh hưởng đến hiệu suất của phớt cơ khí. Sự biến dạng này có thể phá vỡ sự cân bằng thủy lực ban đầu, khiến lớp màng chất lỏng giữa các bề mặt phớt không ổn định, từ đó dẫn đến rò rỉ quá mức.Do đó, các kỹ sư tiếp tục khám phá các phương pháp kỹ thuật mới để giảm ma sát, đặc biệt là trong các điều kiện ứng dụng quan trọng, với sự chú trọng đặc biệt đến việc phát triển vật liệu mới và ứng dụng công nghệ làm kín mới. Những cải tiến này đã cải thiện đáng kể hiệu quả và độ tin cậy của việc làm kín trong các quy trình sản xuất hiện đại. Công nghệ không tiếp xúc - mặt đầu trượt có rãnhHệ thống phớt mặt đầu cơ học không tiếp xúc bao gồm một vòng động và một vòng tĩnh. Mặt đầu của vòng động được xử lý đặc biệt theo hình dạng cụ thể (như xoắn ốc hoặc bậc thang) để tạo ra hiệu ứng động lực học chất lỏng giữa hai mặt đầu, từ đó tạo ra một khe hở nhỏ ổn định giữa chúng (xem Hình 1). Thiết kế này sử dụng nguyên lý nâng động lực học chất lỏng, giúp các mặt phớt duy trì trạng thái bịt kín hiệu quả mà không cần tiếp xúc trực tiếp.Không giống như phớt tiếp xúc truyền thống, thiết kế không tiếp xúc này không dựa vào lớp chắn chất lỏng và hệ thống hỗ trợ liên quan. Thay vào đó, nó đạt được hiệu quả bịt kín bằng cách cung cấp khí trơ vào bề mặt bịt kín. Việc lựa chọn khí trơ thường dựa trên tính ổn định hóa học và khả năng thích ứng với môi trường làm việc của nó để tránh phản ứng với môi trường bịt kín. Ngoài ra, áp suất và lưu lượng khí trơ có thể được kiểm soát chính xác thông qua bảng điều khiển đơn giản, đảm bảo tính ổn định và độ tin cậy của hiệu suất bịt kín.Vì hệ số ma sát và độ mài mòn của phớt có thể được giảm hiệu quả xuống gần bằng 0 nên giải pháp này rất phù hợp cho các tình huống ứng dụng đòi hỏi tiết kiệm năng lượng đáng kể, đặc biệt là trong các ngành công nghiệp dầu khí, hóa dầu và dược phẩm yêu cầu không phát thải.Hình 1: Vòng mặt rãnh xoắn ốc Thế hệ vật liệu mớiVật liệu SiC với đặc tính tự bôi trơn được sử dụng rộng rãi trong phớt cơ khí. Khi lựa chọn cặp chi tiết chuyển động, vật liệu có độ cứng khác nhau thường được sử dụng để giảm thiểu ma sát. Việc lựa chọn kết hợp vòng đệm đặc biệt quan trọng, với sự kết hợp phổ biến nhất là vòng carbon và vòng silicon carbide (xem Hình 2, Hệ số Áp suất x Vận tốc - PxV cho các kết hợp bề mặt phổ biến). Sự kết hợp này không chỉ có khả năng dẫn nhiệt và kháng hóa chất tuyệt vời mà còn chống mài mòn hiệu quả do các hạt mài mòn trong chất lỏng gây ra.Khi vòng graphite và vòng silicon carbide bị biến dạng vì nhiều lý do, chúng cho thấy khả năng thích ứng lẫn nhau tuyệt vời và duy trì hiệu suất làm kín tốt. Tuy nhiên, trong trường hợp áp suất vận hành rất cao hoặc khi chất lỏng chứa nhiều tạp chất, cần sử dụng hai vòng có độ cứng cao để đảm bảo hiệu quả làm kín. Mặc dù các vật liệu này có hệ số ma sát cao, nhưng điều này dẫn đến sinh nhiệt lớn trong quá trình quay, có thể gây bay hơi màng chất lỏng, dẫn đến hiện tượng chạy khô, vòng bị biến dạng hoặc gãy, ảnh hưởng đến hiệu suất của gioăng phụ.Một quy trình sản xuất mới được phát triển gần đây bổ sung các hạt vật liệu tự bôi trơn vào ma trận silicon carbide thiêu kết bằng phương pháp ngâm tẩm (ngâm tẩm SiC). Các vòng đệm tĩnh và xoay được chế tạo theo cách này có thể đạt hiệu suất cực kỳ cao. Cụ thể, phớt cơ khí sử dụng vật liệu này có khả năng hạn chế mô-men xoắn hấp thụ, giảm đáng kể ma sát và sinh nhiệt. Điều này không chỉ cải thiện độ bền và độ tin cậy của các bộ phận làm kín mà còn kéo dài tuổi thọ, đặc biệt là đối với các ứng dụng trong điều kiện làm việc khắc nghiệt. Hình 2: Đồ thị hệ số P x V Mặt phớt phủ kim cươngVòng đệm silicon carbide thường được phủ một lớp kim cương mỏng bằng phương pháp lắng đọng hơi hóa học (CVD) để tăng cường các đặc tính ma sát và khả năng tương thích hóa học. Trong các ứng dụng nước nóng tại các nhà máy điện và cơ sở dầu khí, khí hóa lỏng có xu hướng bay hơi, dẫn đến mất tính chất bôi trơn, và lớp phủ kim cương có thể cải thiện đáng kể khả năng chống mài mòn và ăn mòn của phớt.Trong ngành dược phẩm, các loại phớt truyền thống thường không đáp ứng được các yêu cầu nghiêm ngặt do cần tránh nhiễm bẩn, trong khi phớt phủ kim cương cho thấy độ trơ về mặt hóa học và độ tinh khiết tuyệt vời, đáp ứng đầy đủ các tiêu chuẩn cao này.Ngoài ra, phớt cơ khí có vòng phủ kim cương có thể chịu được hoạt động ngắn hạn trong điều kiện chạy khô của phớt kép và phớt không tiếp xúc, giúp mở rộng hơn nữa phạm vi ứng dụng của chúng. Phớt máy móc kỹ thuậtViệc duy trì tính nhất quán của tiết diện vòng đệm là một thách thức lớn trong giai đoạn thiết kế (xem Hình 3). Tính nhất quán này rất cần thiết để đảm bảo độ ổn định truyền động của vòng đệm và ngăn ngừa hiện tượng quay ngược. Các loại phớt này hiện đang được sử dụng rộng rãi trong bơm cấp nước lò hơi, đường ống, hệ thống phun nước, bơm đa pha và các ứng dụng áp suất cao khác với áp suất vận hành trên 100 bar. Việc kiểm soát chính xác kích thước và hình dạng của vòng đệm không chỉ giúp duy trì hiệu suất làm kín mà còn giảm thiểu mài mòn hiệu quả và kéo dài tuổi thọ.Hành vi bề mặt trượt dưới ứng suất áp suất caoVà hình dạng bề mặt trượt với biến dạng hạn chế dưới áp suất caoHình 3: Thiết kế tối ưu của vòng đệm Chuẩn hóa và khả năng hoán đổiCụm phớt cơ khí, giống như các bộ phận công nghiệp khác, có tiêu chuẩn tham chiếu quy định kích thước lắp đặt, cho phép thay thế phớt từ các nhà sản xuất khác. Điều này không chỉ cải thiện chất lượng dịch vụ cho người dùng cuối mà còn giảm chi phí vận hành nhà máy. Tiêu chuẩn EN 12756Tiêu chuẩn EN 12756 quy định kích thước lắp đặt chính cho phớt cơ khí đơn và đôi khi được sử dụng dưới dạng cụm lắp ráp, không bao gồm mặt bích và ống lót che phủ các bộ phận quay và tĩnh. Phớt cơ khí đầu tiên được du nhập vào châu Âu từ Hoa Kỳ vào đầu thời kỳ hậu chiến, với kích thước tính bằng inch.Tiêu chuẩn DIN 24960, sau này được phát triển thành EN 12756, mang lại lợi ích to lớn cho các nhà sản xuất bơm được sản xuất theo tiêu chuẩn ISO, và đặc biệt là cho người dùng cuối, vì họ không còn bị giới hạn trong các nhà cung cấp phớt chặn cung cấp sản phẩm không đạt tiêu chuẩn. Nhờ đó, giá phớt chặn và chi phí bảo trì liên quan đã giảm đáng kể. Tiêu chuẩn APIBơm trong thiết bị dầu khí thường được sản xuất theo tiêu chuẩn API 610, trong khi phớt cơ khí thường được sản xuất theo tiêu chuẩn API 682. Theo tiêu chuẩn này, phớt phải được cung cấp dưới dạng cụm ống, tức là hoàn chỉnh với mặt bích và ống lót, để đơn giản hóa việc lắp đặt và cho phép kiểm tra trước khi giao hàng. Tiêu chuẩn API đưa ra các khuyến nghị để xác định kích thước phớt cơ khí dựa trên thông số kỹ thuật hộp nhồi của các bơm API khác nhau trên thị trường.Việc chuẩn hóa này không chỉ khả thi về mặt kỹ thuật mà còn cho phép chuẩn hóa kích thước tổng thể của các thành phần trong hộp nhồi, do đó cho phép sản xuất hàng loạt quy mô vừa và giảm chi phí sản xuất và quản lý kho.Điều quan trọng là việc chuẩn hóa này cho phép người dùng cuối lựa chọn các "nhà sản xuất phớt cơ khí đủ tiêu chuẩn" khác nhau, do đó loại bỏ các vấn đề về khả năng hoán đổi. Nhờ đó, người dùng có thể linh hoạt lựa chọn phớt phù hợp và đảm bảo việc thay thế phớt diễn ra suôn sẻ, giảm thời gian ngừng hoạt động và chi phí bảo trì do phớt không khớp.

ĐỌC THÊM